La baja disponibilidad de máquinas es uno de los mayores desafíos que enfrentan las industrias. Este problema, común en entornos con prácticas de mantenimiento obsoletas, impacta directamente en la producción, los costos y la competitividad.

Con los métodos reactivos, los fallos solo se detectan cuando ya se produjo una parada no planificada. Esto genera pérdidas por inactividad, demoras y mayores costos de reparación.

Por otro lado, el mantenimiento preventivo programado —aunque más eficiente— no siempre logra anticiparse a las fallas, ya que se basa en estimaciones y no en el estado real del activo.

Hoy, la mejor alternativa es el mantenimiento predictivo basado en sensores e inteligencia artificial, una estrategia que permite anticipar fallas reales mediante análisis avanzados de condición.

¿Cómo lo logran los sensores industriales?

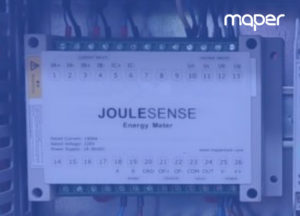

Los sensores recopilan datos en tiempo real sobre variables críticas como vibración, temperatura o ultrasonido. Estos datos se envían a algoritmos de inteligencia artificial entrenados para identificar patrones anómalos antes de que ocurra una falla.

Gracias a esta capacidad de detección anticipada, es posible programar intervenciones precisas, mejorar la disponibilidad y evitar paradas imprevistas.

Beneficios clave de aplicar IA y sensores en el monitoreo predictivo

Diagnóstico automático y en tiempo real: La IA interpreta señales y recomienda acciones sin necesidad de intervención humana constante.

Visibilidad del estrés operativo: Identifica puntos críticos en el funcionamiento de equipos dinámicos o intermitentes.

Validación de intervenciones: Verifica la efectividad de reparaciones o ajustes a través del monitoreo continuo.

Reducción de costos: Minimiza tiempos de parada y prolonga la vida útil de los activos.

La implementación no necesita ser a gran escala desde el inicio. Desde Maper, recomendamos iniciar con un grupo reducido de máquinas críticas para obtener resultados medibles antes de escalar.

¿Querés reducir tiempos de inactividad en tu planta usando sensores industriales e Artificial Intelligence,?

Desde Maper te ayudamos con soluciones llave en mano para que veas resultados desde el primer mes.