La transformación digital ya no es una tendencia, sino una necesidad para las empresas industriales que buscan mejorar eficiencia, trazabilidad y toma de decisiones. Iniciar este proceso requiere foco, estrategia y una visión clara sobre cómo incorporar tecnología sin fricción.

Crear una base de activos críticos

Identificá las máquinas clave cuya falla representa una parada total o parcial de la producción. Armá una base de datos con su historial, características técnicas y eventos anteriores. Esta visibilidad permite priorizar inversiones.

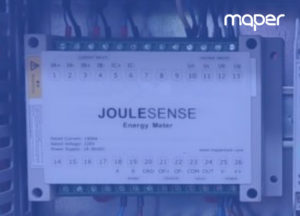

Digitalizar la supervisión técnica

Reemplazá planillas en papel y sistemas desconectados por órdenes de trabajo digitales (OTs) y sensores industriales. Esto permite registrar datos automáticamente, reducir errores humanos y detectar desvíos en tiempo real.

Modernizar la comunicación operativa

Implementá herramientas que integren al personal de campo con el equipo técnico a través de notificaciones, fotos y comentarios desde dispositivos móviles. Ganás velocidad y claridad para ejecutar tareas críticas.

Reemplazar urgencias por planificación

Pasar de la reparación reactiva al mantenimiento predictivo permite intervenir en los activos correctos antes de que fallen. Esto mejora la disponibilidad de equipos y reduce costos de emergencia.

Empezar con proyectos piloto

No hace falta transformar toda la planta de una vez. Recomendamos comenzar con un grupo reducido de activos, instalar soluciones llave en mano y mostrar resultados concretos a la alta dirección antes de escalar.

La transformación digital es más accesible de lo que parece. Con una estrategia gradual y centrada en activos críticos, cualquier planta puede evolucionar hacia una operación más inteligente, conectada y eficiente.

¿Querés comenzar con una prueba concreta en tus activos más críticos? Desde Maper te guiamos en cada paso para que puedas implementarlo en tu planta.